Un sistema MES (Manufacturing Execution System) centraliza toda la información recibida de manera digital, haciendo posible adquirir e integrar los datos a través de la interconexión de recursos y procesos.

Este sistema informático GUÍA, GOBIERNA, CONTROLA y OPTIMIZA el proceso de producción, desde que se realiza la orden de compra hasta el producto terminado, conectando a las personas, las máquinas y todos sus procesos funcionales.

Además, la plataforma que maneja el sistema Opera MES es totalmente configurable, diseñada y desarrollada para exactamente tu proceso productivo con las últimas tecnologías de software, mejorada con el uso de las herramientas de IA para crear las Fábricas Inteligentes.

Con el sistema Opera MES puedes tener una Fábrica Conectada

Conoce los 4 módulos en los que se divide el sistema

El Módulo de Administración de la Producción.

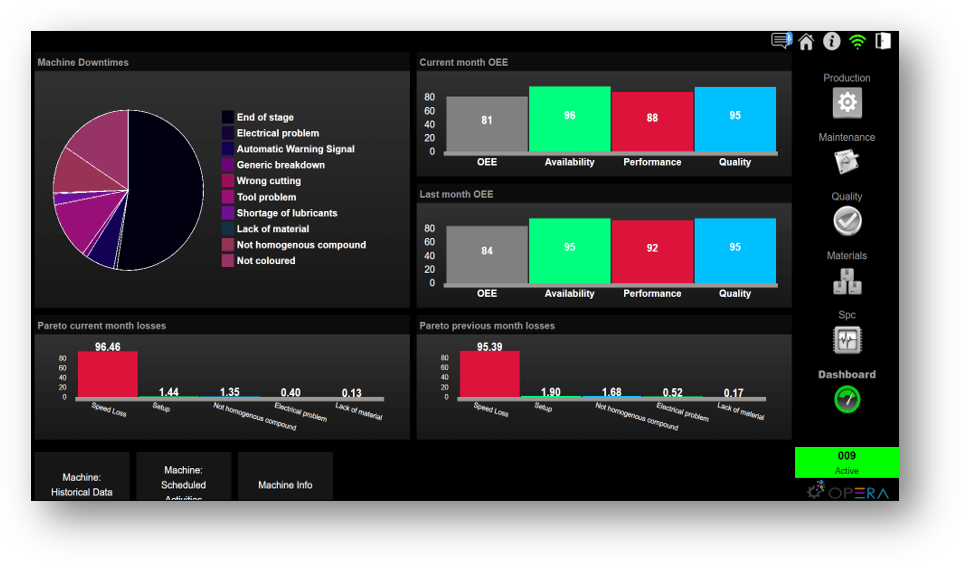

Programa y digitaliza las actividades de producción, adquiere datos en tiempo real en el uso, sobre productividad y eficiencia / OEE de recursos, permitiendo un seguimiento constante de la producción y un análisis preciso de los datos históricos.

Sus principales bondades son:

- Gestión Datos Maestros de Compañía

- Gestión Datos de Productos

- Gestión Órdenes de Fabricación

- Envío electrónico actividades/documentos

- Adquisición datos de Producción.

- Gestión de Fábrica sin Papel.

- Monitorización y Supervisión en tiempo real.

- OEE y Análisis de performance.

- Plant Analysis

- Integración con Business Applications.

Como complemento a este módulo existe:

Planeación y Programación Avanzada.

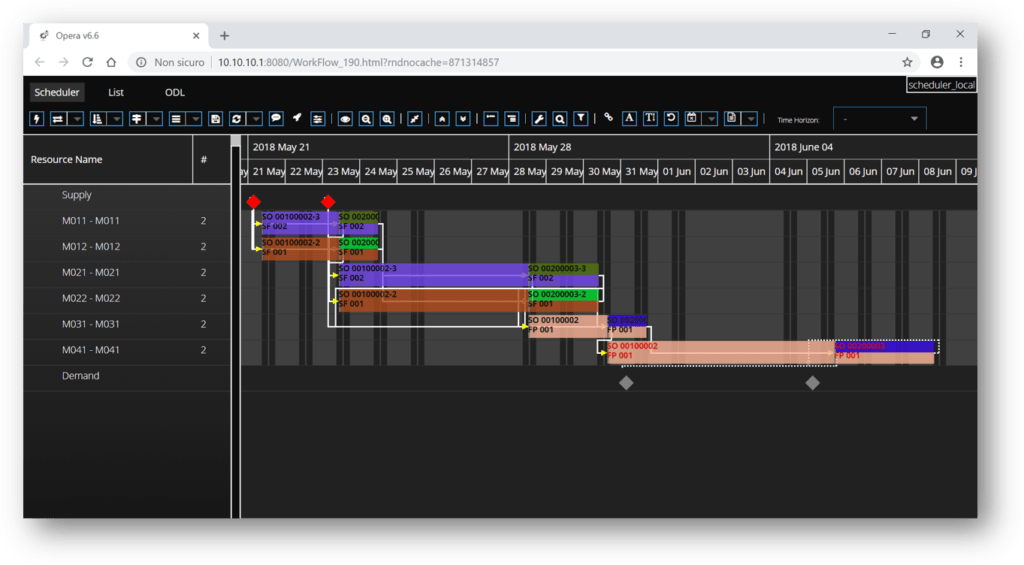

El plan de producción se muestra en un diagrama de Gantt basado en la web totalmente personalizable por el usuario, con evidencia de materiales entrantes para cumplir con los pedidos y cualquier retraso con respecto a las fechas de entrega solicitadas por el cliente.

Sus principales bondades son:

- Programación automática de órdenes de fabricación.

- Programación de capacidad finita e infinita.

- Programación de restricciones múltiples (recursos primarios, recursos secundarios y materiales).

- Consumo del material por orden.

- Minimización de los tiempos de setup.

- Diagrama Gantt web (con drag & drop).

- Histograma de carga de trabajo de los recursos.

- Reprogramación en tiempo real basada en eventos en planta de producción.

El Módulo de Gestión de Materiales

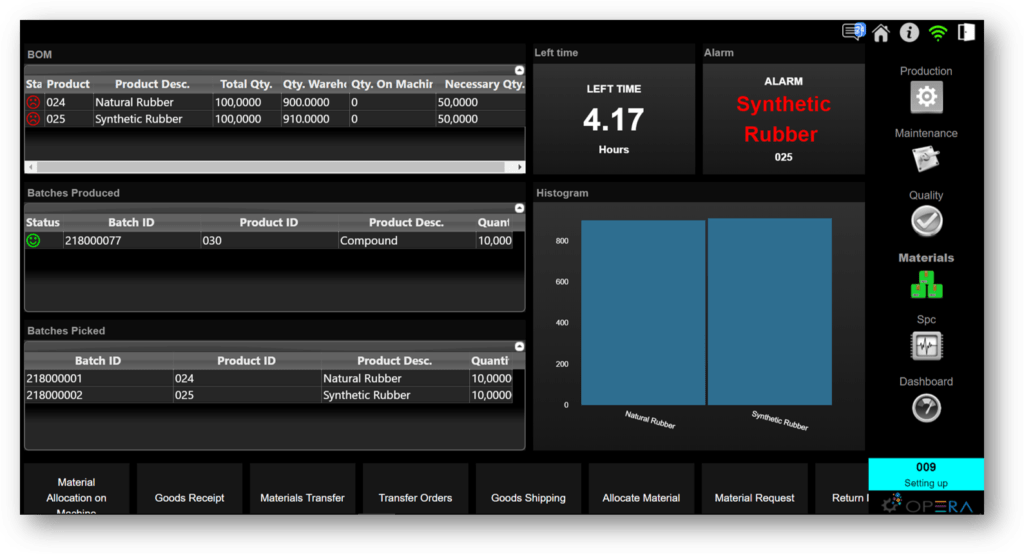

Permite el suministro continuo de material a las líneas de producción, para evitar paradas y pérdidas de eficiencia.

Identifica automáticamente los materiales y digitaliza todos los procedimientos de manipulación de los mismos (desde el almacén, durante el ciclo de producción y hasta la entrega del producto terminado).

Sus principales bondades son:

- Identificación automática de materiales.

- Gestión almacén/ubicaciones/lotes.

- Recepción/Salida de materiales.

- Gestión operaciones de picking de materiales.

- Gestión de movimientos de materiales.

- Monitorización y análisis niveles de stock.

- Kanban electrónico.

- Integración con almacenes automáticos.

El Módulo de Control de Calidad

Permite la definición de pruebas de calidad sobre materias primas en aceptación, productos semiacabados y terminados; para poder intervenir en tiempo real sobre las no conformidades registradas.

Sus principales bondades son:

CONTROL DE CALIDAD

- Conformidad de producto.

- Pruebas visuales/ instrumentales.

- Conexión a herramientas de medición.

SEGUIMIENTO Y GENEALOGÍA DEL PRODUCTO

- Administración de lotes.

- Trazabilidad hacia atrás y hacia adelante.

CONTROL DE PROCESOS

- Adquisición automática de parámetros de proceso.

- Monitorización en tiempo real datos de proceso.

- SPC (Control estadístico de procesos).

El Módulo Mantenimiento

El equipo de mantenimiento podrá tener siempre bajo control la salud de los activos y poder gestionar las actividades de mantenimiento, con el objetivo de minimizar las averías y tiempos muertos de las plantas.

Permite digitalizar las actividades de mantenimiento y realizarlas cuando sea necesario, tras un apagado accidental, mantenimiento programado o una alerta predictiva que destaque de antemano una probable avería del activo.

Sus principales bondades son:

- Gestión Activos.

- Mantenimiento Preventivo.

- Mantenimiento Correctivo.

- Mantenimiento Autónomo.

- Mantenimiento Predictivo.

- Gestión Recambios/Materiales de consumo.

- Análisis performance de mantenimiento (MTBF, MTTF, MTTR, MTD, MTTW).

Además cuenta con:

Web-Plant Analysis

Opera Bot

Mantén la fábrica bajo control en cualquier momento desde cualquier lugar.

Opera Chat para la fábrica social.

- Herramientas basada en web para fábricas inteligentes.

- Compatibles con cualquier dispositivo y cualquier Sistema operativo

- Software de nueva generación (angular, NetCore, Bootstrap)

- Compatible con la nube

- Altamente configurable para crear diseños propios

- Fácil integración con otros Sistemas.

- Conexión entre la aplicación Opera y Telegram.

- Interacción con los recursos (operadores y máquinas)

- Envío de información (mensajes de texto, videos, archivos pdf, etc.) desde la aplicación a los usuarios.

- Acceso a la información de la planta de producción (preguntando por el estado de la máquina, tareas en ejecución, parámetros de proceso actual, etc.)

- Enviar comandos a los recursos

Además cuenta con:

Web-Plant Analysis

Mantén la fábrica bajo control en cualquier momento desde cualquier lugar.

- Herramientas basada en web para fábricas inteligentes.

- Compatibles con cualquier dispositivo y cualquier Sistema operativo

- Software de nueva generación (angular, NetCore, Bootstrap)

- Compatible con la nube

- Altamente configurable para crear diseños propios

- Fácil integración con otros Sistemas.

Opera Bot

Opera Chat para la fábrica social.

- Conexión entre la aplicación Opera y Telegram.

- Interacción con los recursos (operadores y máquinas)

- Envío de información (mensajes de texto, videos, archivos pdf, etc.) desde la aplicación a los usuarios.

- Acceso a la información de la planta de producción (preguntando por el estado de la máquina, tareas en ejecución, parámetros de proceso actual, etc.)

- Enviar comandos a los recursos

¿Le gustaría integrar este tipo de sistemas en sus procesos productivos?

¡Reciba una asesoría totalmente gratuita y sin compromiso!

¿Le gustaría integrar este tipo de sistemas en sus procesos productivos?

¡Reciba una asesoría totalmente gratuita y sin compromiso!